Select Your Region

Mejora del rendimiento del masterbatch

Desafíos en la producción de masterbatches

Los fabricantes de compuestos se enfrentan a dos desafíos principales durante la producción de masterbatches de color para plásticos: la aglomeración de pigmentos y el exceso de torque y presión en las boquillas. Si no se abordan adecuadamente, estos desafíos pueden generar masterbatches de baja calidad y una eficiencia reducida, e incluso, en el peor de los casos, dañar costosos equipos de procesamiento.

Aglomeración de pigmentos

En la fabricación de masterbatch de color, la dispersión de los pigmentos es fundamental. Estos masterbatch contienen altas concentraciones de partículas de pigmento, minerales y otros aditivos utilizados en la producción de plásticos. Los pigmentos, minerales y cargas tienden a aglomerarse si no se dispersan adecuadamente, lo que reduce el rendimiento del color y la rentabilidad del procesamiento del masterbatch.

Par de torsión y presión en la boquilla

La alta viscosidad de fusión de un masterbathc de color, combinada con la aglomeración de pigmentos, es la principal causa de un par de torsión y una presión en la boquilla excesivos durante la fabricación. Esto puede generar masterbathc de color defectuosos y tiempos de inactividad prolongados para reparar los equipos de fabricación averiados por desgaste. Además del desgaste, el par de torsión y la presión en la boquilla excesivos incrementan el consumo de energía, aumentando así el costo de las operaciones de fabricación.

Optimización del Masterbatch

Al formular un masterbatch de color, es fundamental considerar los desafíos descritos anteriormente para su fabricación. Mejorar la dispersión de pigmentos, cargas y aditivos en la formulación del masterbathc aumenta el rendimiento y permite obtener un producto final más eficiente. Asimismo, reducir el torque y la presión en la boquilla puede mejorar la producción y disminuir los costos de fabricación. Tradicionalmente, lograr estos dos objetivos suele requerir ajustes en la selección de resina y los parámetros de extrusión, manteniendo las propiedades físicas deseadas del producto final, lo cual puede resultar complejo. Afortunadamente, existen aditivos dispersantes para la producción de masterbatch de color que mejoran la dispersión de pigmentos y las operaciones de extrusión sin alterar las propiedades de tracción del producto final.

Dispersantes y auxiliares de procesamiento EPOLENE®

EPOLENE®, fabricado por Westlake, es una línea de polímeros de cera de polietileno y polipropileno que actúan como excelentes agentes dispersantes para pigmentos y otros aditivos utilizados en la formulación de masterbatches. Al añadirse en pequeñas cantidades a las formulaciones de masterbatches de color, los dispersantes EPOLENE® previenen la aglomeración de las partículas de pigmento y contribuyen a una dispersión homogénea. De esta forma, EPOLENE® aumenta la intensidad del color y reduce la torsión y la presión de la matriz necesarias para la granulación del masterbatch de pigmento.Dispersión de pigmentos en masterbatches de color

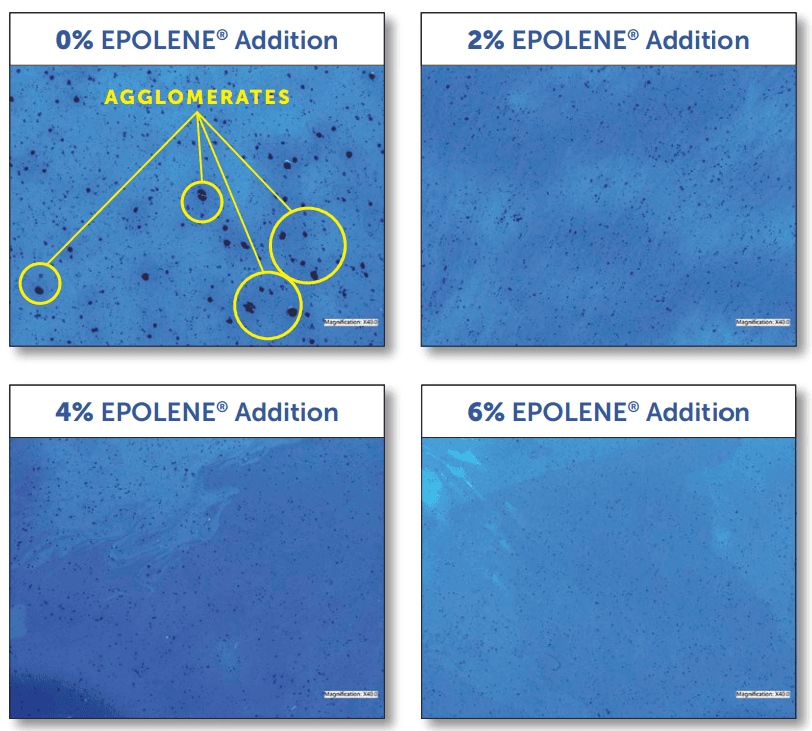

Para demostrar la utilidad de EPOLENE® como dispersante polimérico de pigmentos en masterbatches de color, un estudio de laboratorio comparó el tamaño y la distribución de las partículas de pigmento de una resina de polietileno lineal de baja densidad y un pigmento azul en una proporción de 15:3 en masterbatches formulados con y sin EPOLENE®. Las imágenes microscópicas del estudio se muestran a continuación.

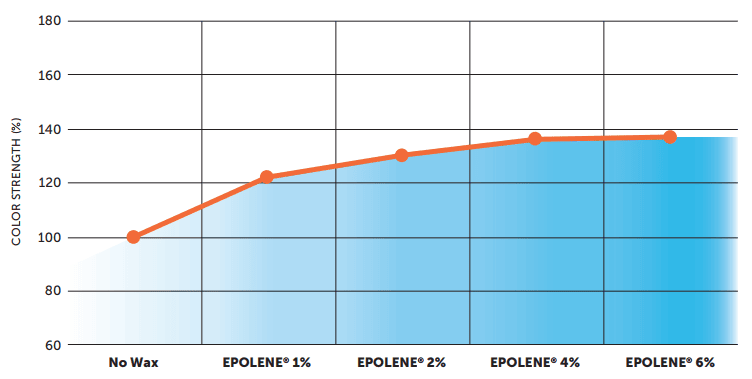

Las imágenes muestran que la adición de EPOLENE® C-15 al masterbathc de color favorece una dispersión más homogénea, con muchas menos aglomeraciones de pigmento en la resina. Cuantitativamente, EPOLENE® C-15 redujo el tamaño de partícula hasta en un 80 %. Esta mejora en la dispersión también aumenta el rendimiento del color, lo que permite utilizar menos pigmento para lograr el color deseado y, por consiguiente, ahorrar en costes de pigmento. Los datos que se muestran a continuación ilustran el efecto dispersante del pigmento que tiene EPOLENE® en el aumento de la intensidad del color.

Otra forma de cuantificar esta mejora en la dispersión del pigmento es monitorizar los valores de presión del filtro. Los datos que se muestran a continuación indican que, a medida que aumenta el nivel de EPOLENE® en los masterbathches, disminuye el valor de presión del filtro. Esto demuestra la capacidad de EPOLENE® para prevenir la aglomeración de partículas, que incrementa la presión del filtro del masterbatch.

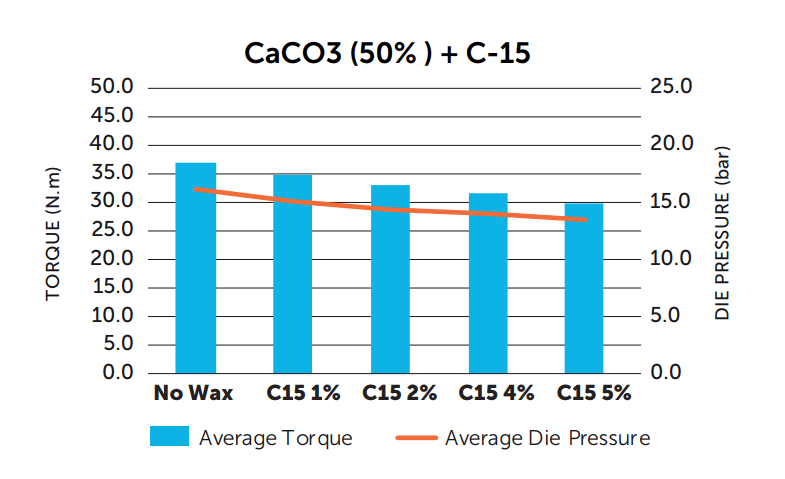

Mejora del procesamiento

EPOLENE® también ha demostrado ser extremadamente útil como aditivo de procesamiento para masterbathces minerales con alto contenido de carga. En un estudio independiente, se preparó un masterbathc compuesto por un 50 % de LLDPE y un 50 % de carga mineral, con y sin EPOLENE®. Se midieron el par de torsión, la presión en la matriz y las propiedades mecánicas del masterbathc. Se observó una reducción del 4 % en la presión en la matriz con una carga del 5 % de EPOLENE® C-15 en comparación con el control, y una reducción del 28 % en el par de torsión con una carga del 5 % de EPOLENE® C-15 en comparación con el control.

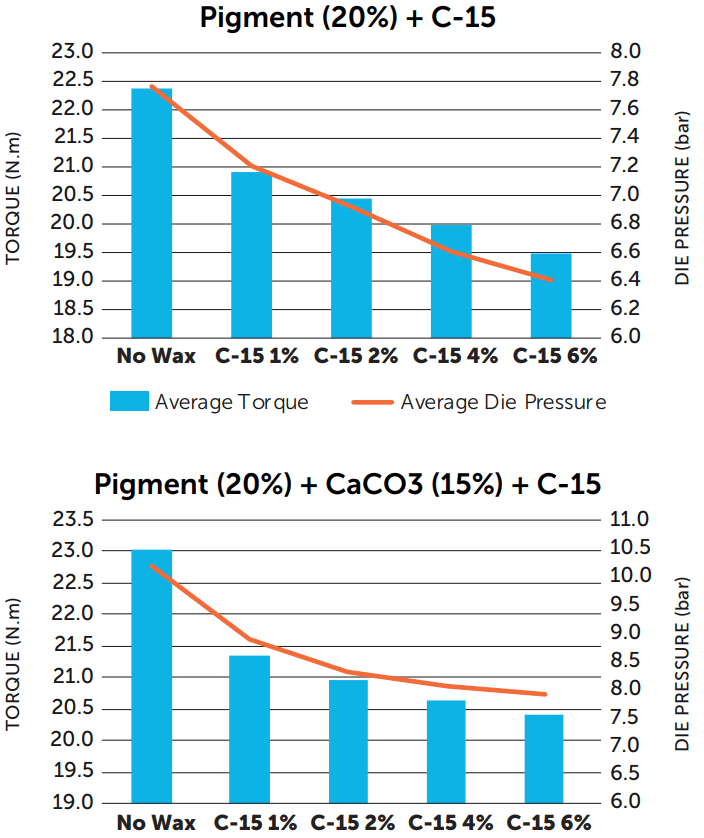

También se llevaron a cabo otros estudios con masterbatches que contenían pigmentos orgánicos, con y sin relleno, y demostraron una marcada reducción tanto en el par de torsión promedio como en la presión de la matriz, como se observa a continuación.

EPOLENE® reduce el par de torsión y la presión en la matriz durante la mezcla, lo que se traduce en ahorro de energía y mayor productividad. Los Masterbatches se pueden mezclar más rápidamente con un menor consumo energético, lo que resulta en un proceso más eficiente y económico. Cabe destacar que, si bien la presión y el par de torsión durante la mezcla se redujeron significativamente, las propiedades de tracción de los plásticos de control permanecieron prácticamente inalteradas en comparación con los plásticos modificados con EPOLENE®.

Selección de un dispersante EPOLENE® para la mezcla

Existen diversas calidades de EPOLENE® disponibles comercialmente que varían en tipo de polímero, peso molecular, punto de goteo, densidad y viscosidad de fusión. Además, algunas calidades de EPOLENE® están modificadas con anhídrido maleico. Estas calidades maleadas se utilizan frecuentemente como compatibilizantes en la mezcla de compuestos.

| Grado | Polímero

|

Punto de goteo (°C)

|

Densidad (g/cm³)

|

Viscosidad @ 125 °C (cP)

|

Viscosidad @ 140 °C (cP)

|

|---|---|---|---|---|---|

| C-10 | PE

|

103

|

0.906

|

18,600

|

16,650

|

| C-15 | PE

|

101

|

0.906

|

8,950

|

6,100

|

| N-11 | PE

|

111

|

0.921

|

350

|

250

|

| N-14 | PE

|

108

|

0.920

|

150

|

100

|

| N-15 | PP

|

164

|

0.902

|

*

|

*

|

| N-21 | PE

|

121

|

0.950

|

600

|

400

|

| N-34 | PE

|

104

|

0.910

|

450

|

300

|

| N-35 | PE

|

104

|

0.913

|

700

|

N/A

|

* Sólido a esta temperatura. Viscosidad de Brookfield a 190 °C = 700 cPs

Grados modificados de anhídrido maleico

*Sólido a esta temperatura. Viscosidad de Brookfield a 190 °C = 300 cPs

Al igual que con cualquier formulación, la selección de los materiales adecuados es fundamental para el éxito. Si desea ayuda para seleccionar el grado apropiado de EPOLENE® para su masterbatch, contáctenos hoy para hablar con nuestro equipo altamente capacitado de expertos en productos.

Thank you

Thank you for your inquiry and interest in ChemPoint.

We will respond to you shortly.

ChemPoint will not under any circumstances release personal user information to individuals or companies. All information collection is solely used to support ChemPoint customers service communications. Read our Privacy Notice.

Are you in the correct region?

We’ve detected that you are located in a different region than the region selected on the website. Would you like to change your region?

Current Region: English - United States